Bei Würth steht der 3D-Drucker im Museum. Das liegt nicht daran, dass man die Technologie im Unternehmen für museumsreif hält – ganz im Gegenteil. Hier im Firmenmuseum „Schrauben und Gewinde“ nutzt man vielmehr die Vorteile des 3D-Drucks. Mit diesem Verfahren kann man schnell und individuell Einzelstücke ausdrucken und so zum Beispiel Schrauben aus 600 Jahren Schraubenhistorie nachbilden. In der Sammlung der Werkzeuge und Maschinen aus der Geschichte der Schraubenherstellung fehlt jedoch der 3D-Drucker. Und zwar deshalb, weil Fertigungsmaschinen den 3D-Drucker bei der Massenproduktion von Schrauben um Längen abhängen. Denn aus einem Metallstück eine Schraube zu drehen oder sie im Kaltfließpressverfahren zu fertigen, ist nach wie vor gegenüber dem 3D-Drucktypischen Laserverschmelzen etlicher Metallstaubschichten erste Wahl, wenn es um Qualität und Kosten geht.

Gedruckte Einzelstücke spielen bei Würth in der Produktentwicklung eine immer wichtigere Rolle

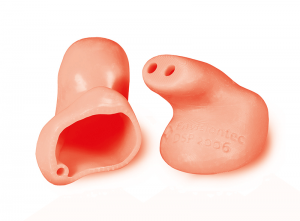

Keine Seltenheit mehr: Hörgeräte aus dem 3D-Drucker

Deko-Artikel wie diese Vase stellen für das Verfahren keine große Herausforderung dar

Doch hat das innovative Verfahren bei Würth in anderen Bereichen Einzug gehalten: „3D-Druck ist heute schon ein wichtiges Thema in unseren Entwicklungstätigkeiten. Wir können hierdurch flexibel und schnell Muster anfertigen, die uns ein klareres Bild über die mechanischen und optischen Eigenschaften des Produktes geben“, erläutert Thomas Klenk, Geschäftsführer Produkt und Einkauf bei Würth. „Diese Technologie ermöglicht es uns, aktiv und realitätsnah auf die Gestaltung verschiedenster Parameter Einfluss zu nehmen. Künftig wird der 3D-Druck auch bei Würth eine immer größere Rolle spielen, etwa bei der Produktion von Kleinserien und vielleicht eines Tages auch für größere Serien.“

Denn unschlagbar sind 3D-Drucker, wenn es darum geht, schnell mal etwas zu produzieren, wofür man normalerweise spezielle Werkzeuge, Formen und Techniken braucht. Das gilt zum Beispiel für Prototypen von Maschinenbauern, Modelle von Architekten – oder auch für den Bedarf an entlegenen Orten. So hat die Deutsche Bahn jetzt ein bundesweites Netz aus 3D-Druck-Partnern aufgebaut, bei denen sie jederzeit Ersatzteile für Reparaturen direkt vor Ort ausdrucken kann. Kabelkästen, Lüftungsgitter, Mantelhaken und Kopfstützen sind aktuell die meistgefragten Teile. Bis Ende kommenden Jahres sollen so jährlich rund 18.000 Ersatzteile aus dem Drucker kommen.

ROBERT FRIEDMANN

SPRECHER DER KONZERNFÜHRUNG DER WÜRTH-GRUPPE

„Gibt es ein Unternehmen, eine Abteilung, einen Mitarbeiter, der sich nicht als innovativ bezeichnen würde? Innovation ist einer der Begriffe, die am meisten missbraucht werden und sich noch nicht mal wehren können. Treffen wir dann auf etwas, was uns wirklich überrascht, weil es bis vor kurzem noch nicht einmal vorstellbar war, staunen wir zu Recht. Ersatzteile aus dem Drucker? Ob ich allerdings in einem Haus leben möchte, das ausgedruckt worden ist, erscheint mir zweifelhaft. Jedenfalls heute noch ist das einfach zu innovativ.“

„KÜNFTIG WIRD DER 3D-DRUCK AUCH BEI WÜRTH EINE IMMER GRÖSSERE ROLLE SPIELEN.“

Um die unmittelbare und rasche Umsetzung von Ideen geht es auch dem Sportartikelhersteller adidas. Dort kommen im Herbst die ersten 5.000 Paar Sportschuhe aus dem Drucker der neuen Speedfactory. Damit will man die Entwicklungszeit eines neuen Modells von bisher 18 Monaten stark reduzieren und so flexibler auf neue Trends reagieren.

Voraussetzung für den Einsatz des 3D-Druckverfahrens ist immer ein dreidimensionales Computermodell des Werkstücks. Das kann auch mal ein Kleid sein, wie die US-amerikanische Tänzerin Dita von Teese 2013 vorführte. Aber egal, ob fragiles Bekleidungsstück oder massives Werkzeug: Das 3D-Modell wird zunächst in hauchdünne zweidimensionale Schichten „aufgeschnitten“, die dann eine nach der anderen aufeinander gedruckt werden – mal mit flüssigem Kunstharz, der Lage für Lage aushärtet, mal mit Metallpulver, das mit Laserhitze verschmolzen wird. Auch Keramik und Kunststoffe gehören zu den gängigen Werkstoffen. Doch das ist erst der Anfang – die Technologie entwickelt sich rasant.

„MITTLERWEILE WERDEN SOGAR SCHON KOMPLETTE

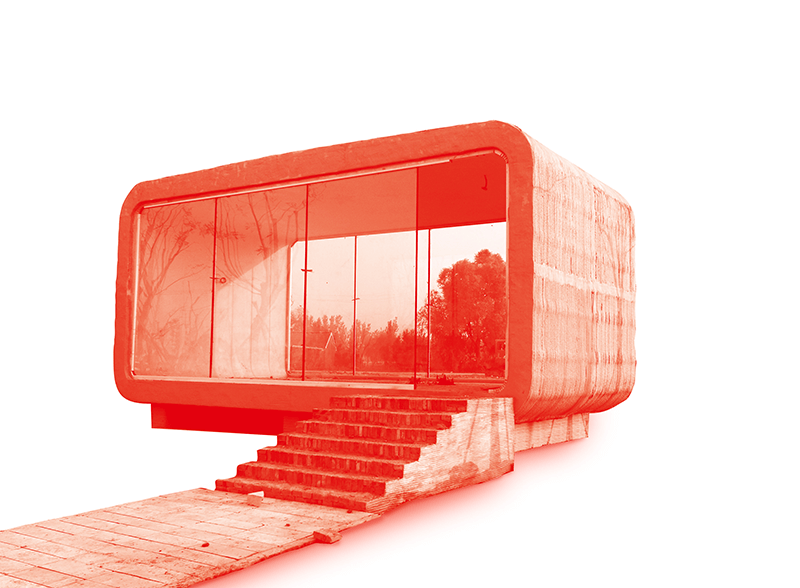

HÄUSER AUSGEDRUCKT.“

Das haben jüngst auch Physiker der Universität Stuttgart bewiesen. Mit flüssigem UV-Fotolack druckten sie leistungsstarke Miniaturobjektive von der Größe eines Samenkorns aus. Auf großes Interesse stoßen diese 500 Schichten starken Nanolinsen unter anderem in der Medizintechnik als Bauteil für Endoskope. Ein bisschen nach dem Stoff aus Science-Fiction-Filmen klingt auch die Nachricht vom erfolgreichen Druck eines kompletten Hauses. Es steht bei Moskau und ist viel mehr als nur der Beweis, was so alles möglich ist mit dem neuen Verfahren. Binnen eines Tages spuckte ein überdimensionaler Drucker den kompletten Rohbau aus. Dazu fütterten die Mitarbeiter eines russisch-amerikanischen Start-ups ihren kranähnlichen Druckroboter mit einem Betongemisch, das dieser schichtweise aufsprühte. Das ging nicht nur sehr schnell, sondern war mit Quadratmeterkosten von rund 260 Euro inklusive Ausbau auch unschlagbar günstig.

2013 trug Dita von Teese das erste 3D-gedruckte Kleid – und natürlich passende 3D-Heels

Die Forschung träumt bereits von Organen, Knochen und Knorpeln aus dem Drucker

Auch Zahnlabore nutzen die 3D-Technik und stellen große Mengen an Zahnkronen her

Dass inzwischen ein Großteil der Zahnkronen und Hörgeräte aus dem 3D-Drucker kommt, überrascht Mediziner vermutlich nicht. Auch Pillen für Epileptiker, die nicht geschluckt werden müssen, sondern so gedruckt sind, dass sie bei Flüssigkeitskontakt im Mund zerfallen, entstehen schon serienmäßig. Doch die Forschung träumt bereits von Knorpeln, Knochen und ganzen Organen aus dem Drucker. US-Forscher druckten bereits erfolgreich funktionierende Mäuse-Eierstöcke aus, und erste Versuche mit Gefäßen machen Hoffnung, dass eines Tages unfall-, krankheits- oder kriegszerstörte Gesichter, Gliedmaßen oder Organe individuell passend ausgedruckt werden können.

3D-Druck im Dienst der Architektur

Das 3D-Druck-Verfahren ist auch für Architekten hilfreich: Auf der Sagrada-Família-Baustelle in Barcelona gelingt es dank 3D-Druck den Bauingenieuren inzwischen, die komplexen Entwürfe von Antoni Gaudí in Modelle für die in sich gedrehten und gewundenen Gewölbe umzusetzen. Das lässt hoffen, dass der 1882 begonnene Kirchenbau vielleicht doch bald vollendet werden kann.

DAS HAUS AUS DEM DRUCKER – UND DAS ERSTE SEINER ART

So entsteht das erste bezugsfertige Haus aus dem 3D Drucker.